【技术科普】卡扣设计参数对连接性能的影响

随着汽车工业的迅速发展,汽车已经进入了千家万户。消费者对内外饰舒适性、外观、拆装便捷性等要求不断提高。卡扣作为零部件连接的重要形式,具有结构简单、拆装方便和经济等优点,被越来越多的应用到汽车中,以实现内外饰之间以及内外饰与车身等其它零部件间的连接。小小的卡扣,若结构设计不合理、使用不当,不仅会引起车辆外观不良(如门户板翘曲、配合件间隙增大),还会造成车门内饰板抖动和异响,甚至脱落,从而严重影响整车品质和客户体验。

国外对卡扣的研究起步较早, Hsieh.Ching C等人制定了两套卡扣设计标准,一套用于确定卡爪分布、交接点刚度以及干涉,另一套用来对倒角、卡扣的长度、宽度等进行详细设计。同时还指出,在进行卡扣设计时不仅要考虑插入力、容许变形和保持力,还需要考虑锁定系数、尺寸和刚度、过插入力等。

近几年国内的汽车从业者们也对卡扣的基本类型、连接原理、形状、尺寸、设计参数与连接性能等多方面进行了研究。本文基于CATIA几何模型通过有限元建模,通过对卡扣的材料、卡爪角度、卡爪厚度等要素的研究,确定影响卡扣性能的主要因素和卡扣的最优结构。

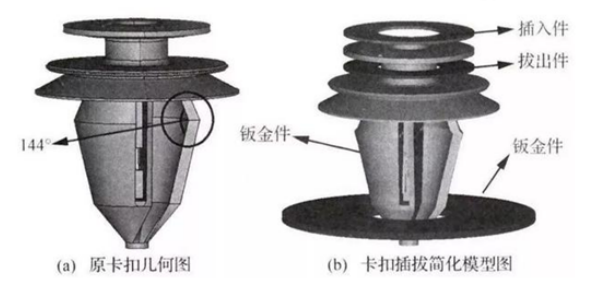

卡扣的基本结构见下图

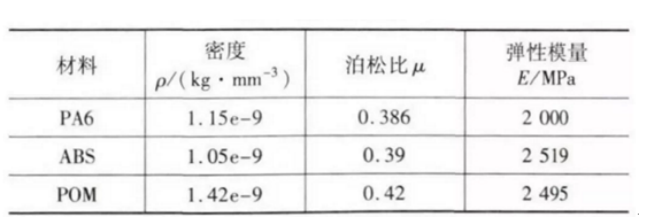

用作汽年内饰件的塑料材料有多种,用来制造卡扣的塑料材料一般要求有良好的力学性能,如:良好的冲击、耐磨性、尺寸稳定性及耐油性等。 PA6材料具备以上性能要求,因此在卡扣生产中被广泛应用。 但因其弹性模量较低,若用在对卡接力要求较大的位置,则卡扣的连接性能达不到使用要求。故需选取满足该力学性能且弹性模量更高的其它塑胶材料,如ABS和POM等。其材料机械性能参数对比如表下所示。

研究发现弹性模量较大,泊松比大的POM材料能取得更大的卡接力。

同时,影响卡扣连接性能因素中,卡爪的厚度也是主要影响因素之一。研究者分别选取卡爪厚度为1mm、1.2mm、1.4mm、1.6mm4个值为研究对象, 分析其对卡扣连接性能的影响。当卡扣瓣厚增大时,插入力和保持力也随之增大,但在卡扣厚度从1.0mm增大到1.6mm的过程中保持力仅仅增大19.6N,增大率仅为16%,而插入力却增大了39.5N,增大率达到了92%,甚至增到1.6mm时,已不满足插入力低于80N的要求。虽然,卡扣瓣厚增大能提高原卡扣的保持力,但其插入力的提高更为明显,所以,在设计过程中卡扣的瓣厚不宜过厚,否则卡扣会更难安装,一般选择1mm左右。

第三卡爪的鼓起角度也是影响卡扣压入和拔插力的主要因素,研究发现随着角度的增大过程中,卡扣的插入力和保持力均减小,当角度达到150°,插人力减小13.4N,拔出力减小39.6N,减小率分别为31.2%和32.3%。由此可得,增大角度,对插入力和拔出力的影响是相当的,虽减小角度能使卡扣安装过程避免被切削,但其保持力下降使卡扣的连接性能受到影响。

所以,若要选用较大保持力的卡扣,可选用POM材质,卡爪料厚可选取在1mm左右的。卡爪角度在150度左右是可以有效解决卡扣插入时被切削问题,同时卡接力损失较小是一个比较合理结构角度。当然,卡扣的卡接力并不是越大越好。若,车辆使用的是较为廉价的纤维板基材的内饰板,则宜选用卡接力较小、更为柔韧的PA材质的卡扣,否则,安装/拆卸时易造成内饰板损坏。